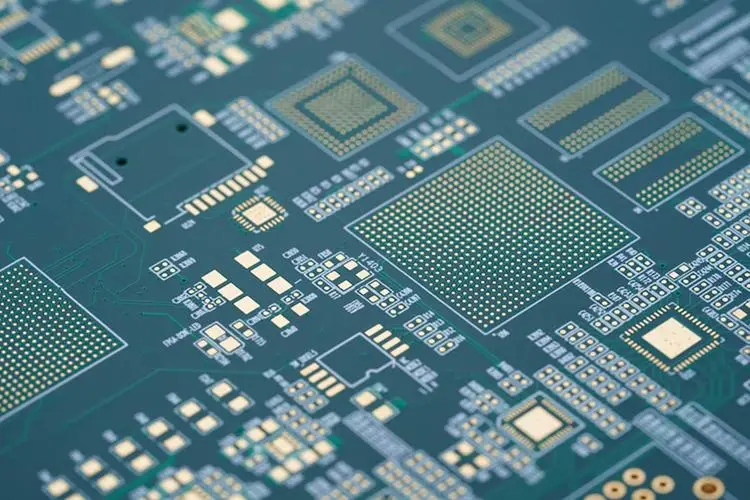

一、工艺创新与材料优化:突破技术瓶颈

创新层压与互连工艺

模块化子板压合技术:如博敏电子采用“子板单元预加工+铜浆填充通孔”工艺,将52层PCB分解为多个双层子板压合,减少整板压合的热应力变形,层间对位精度提升至≤50μm,良率从70%提升至90%+ 。

铜浆烧结替代电镀铜:通过预固化铜浆填充通孔,结合350℃低温烧结,实现厚径比30:1(行业平均10:1),提升垂直互连密度和导热性(400 W/mK),适用于AI服务器和5G基站。

真空层压与动态控温:采用真空压合技术排除气泡,结合分段控温(如FR-4材料的多阶段升温曲线),减少分层风险,层间粘合强度提升20%。

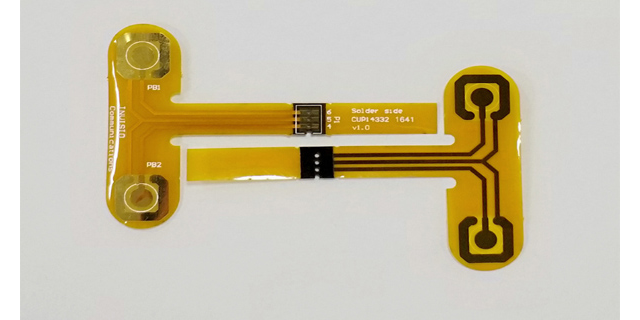

高频材料与精细线路工艺

特种基材应用:选用Rogers 4350B(Dk=3.48)、松下MEGTRON6等高频材料,支持-55℃~125℃极端环境,降低信号损耗(如5G基站PCB损耗降15%)。

精细线路加工:金百泽通过SAP(半加成法)实现30μm线宽/线距,配合激光盲孔技术,提升芯片封装良率至99%。

二、智能制造与流程管控:提升生产效率

自动化与精益生产

关键工序自动化:引入德国LPKF激光钻孔机、以色列奥宝AOI检测线,实现孔径精度±10μm,贴装精度±0.02mm,减少人工干预。

并行工程模块化:将钻孔、蚀刻、压合等工序分解为并行模块,缩短生产周期30%(如创盈电路交付周期从22天压缩至15天)。

工艺参数智能调控

工艺环节 优化参数 效果 层压工艺 分段升温+压力曲线优化 分层率↓40%,板厚均匀性↑ 蚀刻工艺 线宽公差控制±0.015mm 阻抗一致性↑,信号反射↓20% 钻孔工艺 激光钻0.1mm+机械钻0.2mm 孔位精度↑,破孔率↓50%

三、全链路质量监控与可靠性保障

缺陷预防与实时检测

智能检测体系:AOI+3D X-ray双质检覆盖(缺陷识别率99.9%),结合飞针测试确保100%电气连通性。

可靠性强化测试:执行热冲击(-55℃↔125℃循环)、CAF(导电阳极丝)测试,确保高温高湿环境零故障(如汽车ADAS雷达板通过1000小时测试)。

数据驱动的质量闭环

关键指标追踪:实时监控线宽偏差率、孔壁铜厚均匀性等KPI,通过SPC(统计过程控制)分析波动原因。

客户反馈联动:建立投诉率→工艺改进的闭环机制(如某车企PCB退货率从2%降至0.3%)。

四、协同设计与供应链优化

DFM(可制造性设计)协同

早期介入客户设计,优化叠层结构(如对称叠层减少翘曲)、盲埋孔布局(缩短信号路径),避免后期返工。

仿真驱动设计:利用SI/PI(信号/电源完整性)仿真工具预判阻抗匹配,将试产次数减少50%。

供应链与响应速度提升

原材料零库存管理:与罗杰斯、生益科技等建立稳定供应,高频板材备货周期≤72小时。

柔性排产系统:动态调度加急订单(如5G基站PCB优先排产),交付周期缩短30%。

总结:系统化改进路径

短期攻坚:优先导入真空层压、AOI/X-ray双质检等成熟技术,快速提升良率5%-10%。

长期壁垒:布局铜浆烧结、高频材料工艺等核心技术(参考博敏电子、金百泽专利),同时构建数据中台实现全流程质量追溯。

协同生态:联合客户、材料供应商共建标准(如IPC-6012),降低兼容风险。

高多层PCB的质效提升需以 “工艺创新为引擎、数据监控为导航、供应链协同为保障” ,才能在高频通信、AI算力等高端领域建立持续竞争力 🌟。